3C认证工厂检查要求

解析强制 CCC 认证工厂检查的关键要点与规范

强制 CCC 认证的工厂检查旨在确保获证产品持续符合相关标准和认证要求。检查涵盖工厂质量保证能力和产品一致性两方面。

文件和记录要求

1.对供应商进行选择、评定和日常管理的记录

2.关键元器件和材料的进货检验/验证记录及供货商提供的合格证明

3.产品例行检验和确认检验记录

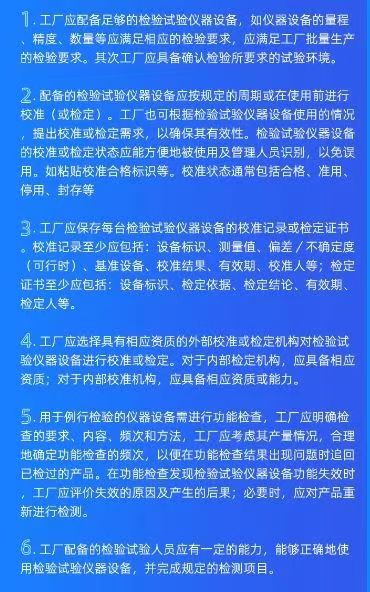

4.检验和试验设备定期进行校准或检定的记录

5.例行检验和确认检验设备运行检查的记录

6.不合格品的处置记录

7.内部审核的记录

8.顾客投诉及采取纠正措施的记录

9.零部件定期确认检验记录

10.标志使用执行情况记录

11.运行检验的不合格纠正记录

记录的保存期限应不小于两次检查之间的时间间隔,即至少24个月,以确保本次检查完之后产生的所有记录,在下次检查时都能查到。

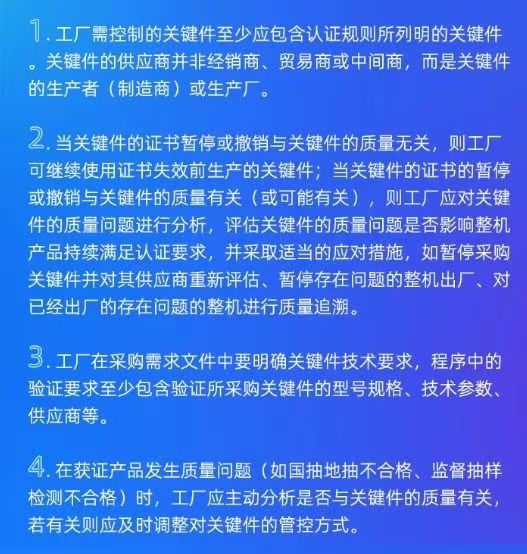

1.例行检验和确认检验控制程序”至少应包括检验项目、检测要求、抽样方案和判定准则,程序中对例行和确认检验的规定应不低于认证规则的要求。工厂应根据认证产品的技术特点制修订该程序,确保文件的正确性和适宜性。

2.CCC确认检验的频次不应超过一年,确认检验至少应覆盖到不同的工厂界定码。若确认检验由工厂自行实施,工厂应提供书面和实物等证据,证实工厂具备足够的检验能力;若确认检验由工厂委托外部机构实施,工厂至少应保留外部机构的认可证明。

3.用于现场见证/目证试验的样品应为合格品。

1.工厂应了解认证依据的标准和国家相关法律法规(关于印发<产品标识标注规定>的通知(技监局监发[19971172号))对产品铭牌和包装箱上标注内容的要求。

2.产品铭牌和包装箱上所标明的产品名称、型号规格、技术参数、认证委托人、生产者(制造商)、生产企业等信息,在产品获证前应与型式试验报告上所标明的一致,在产品获证后还应与认证证书上所标明的一致。

3.工厂应在产品设计阶段确定关键件的技术质量要求,如关键件的型号规格、技术参数,材料的名称、牌号,依据的标准验收要求等,并通过图纸、关键件清单等设计文件予以规定工厂使用的关键件应与设计文件的规定一致等。

认证标志和证书的使用要求

工厂应了解国家质检总局令第117号《强制性产品认证管理规定》、国家质检总局令第63号《认证证书和认证标志管理办法》、国家认监委2001年1号公告《强制性产品认证标志管理办法》规定中关于认证标志和证书的管理要求并遵照执行。